Construction of intelligent heavy haul transportation standard system for railway-port-shipping chain

-

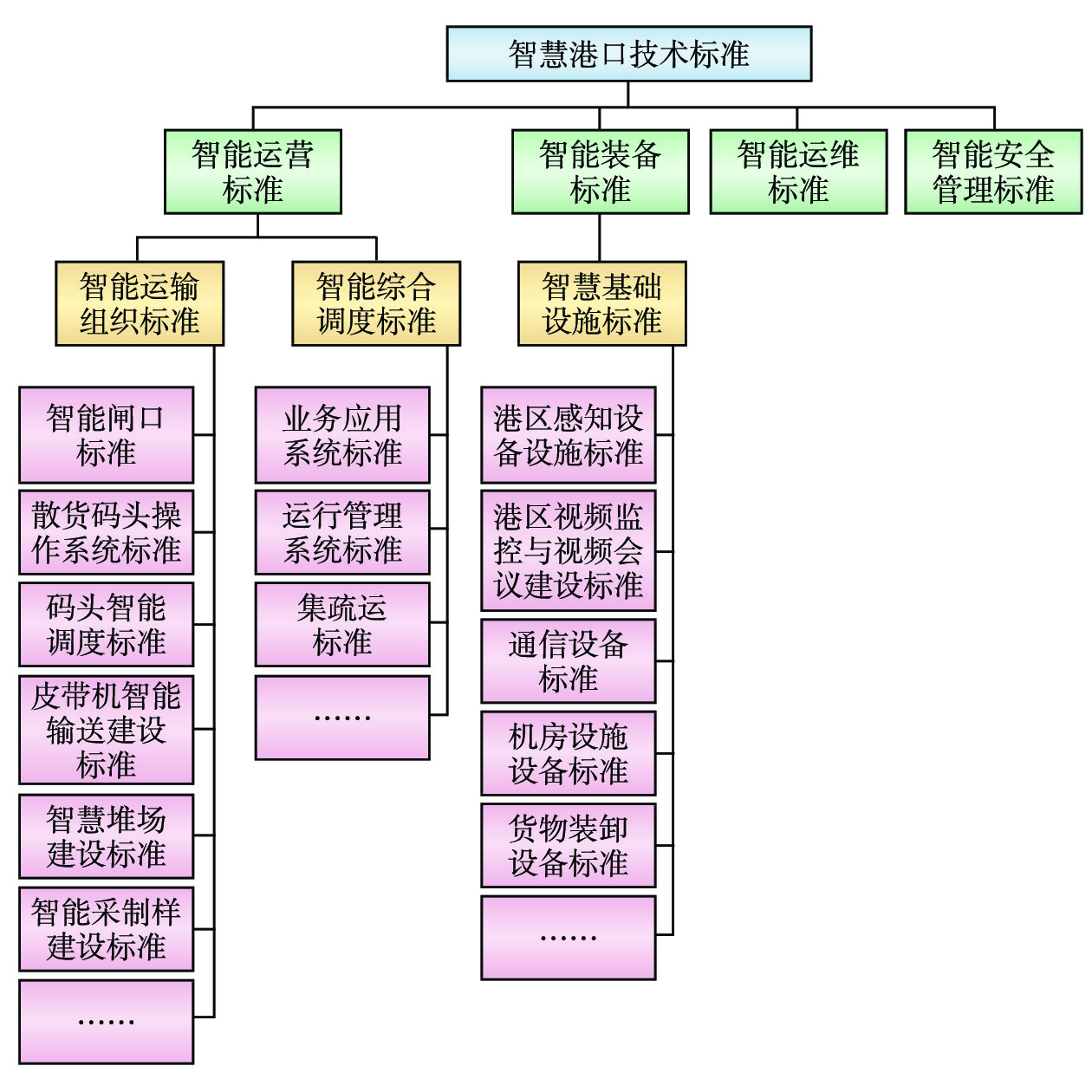

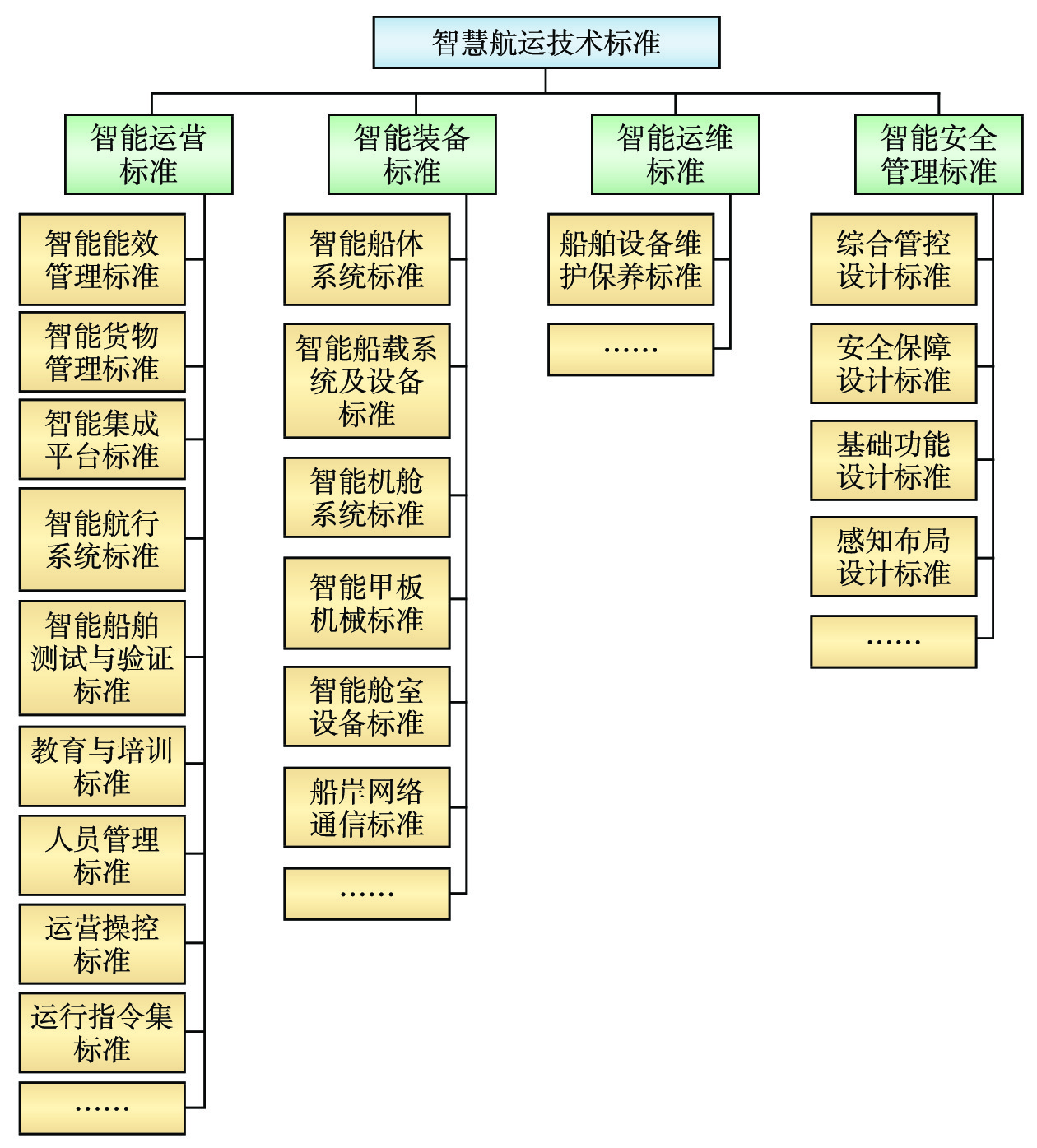

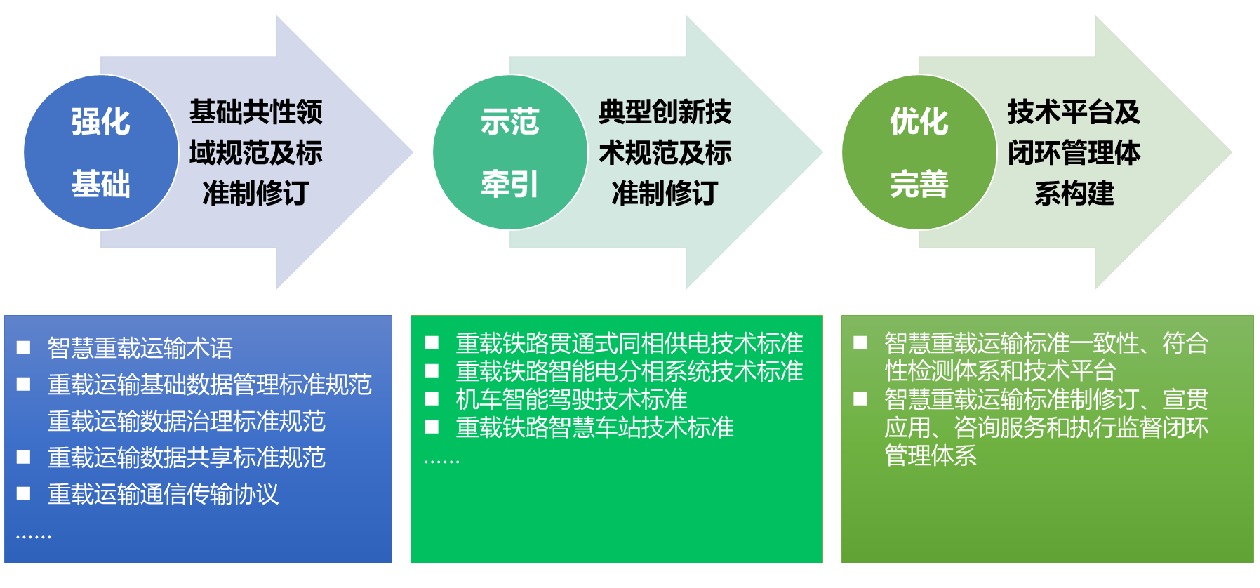

摘要: 通过梳理铁路、港口、航运等领域智能化标准建设领先实践及存在的问题,明确了智慧重载运输架构设计、示范引领、标准编制、开放扩展的总体需求,在智能运营、智能装备、智能运维、智能安全等方面业务需求的导向下,通过科学系统的方法,提出覆盖铁路—港口—航运业务链、结构灵活、可扩展的智慧重载运输标准体系,规划智慧重载运输标准化路线,为科学规划标准化工作实施提供有力支撑,推动智慧重载运输有序、统一、持续健康发展。Abstract: This paper examined the leading practice and existing problems of smart standards construction in the fields of railway, port and shipping, highlighted the overall requirements of smart heavy haul transportation architecture design, demonstrative and guiding function, standard preparation and open-ended expansion, and adopted a scientific and systematic method under the guidance of business requirements in intelligent operation, intelligent equipment, intelligent operation and maintenance, intelligent security, etc. It proposed a flexible and scalable intelligent heavy haul transportation standard system covering the whole railway port shipping business chain, and planned the standardized route of intelligent heavy haul transportation. It aims to provide strong support for the implementation of scientific planning and standardization, and promotes the orderly, unified, sustainable and healthy development of intelligent heavy haul transportation.

-

Keywords:

- smart heavy haul transportation /

- standard system /

- railways /

- ports /

- shipping

-

北京—张家口高速铁路(简称:京张高铁)是北京冬奥会的重要配套工程,中国国家铁路集团有限公司高度重视并提出全力打造京张高铁“精品工程、智能京张”的建设目标,要求参建各方高举新时代中国特色社会主义伟大旗帜,实施科技强国、质量强国、交通强国、制造强国的战略,创建新时期中国高铁绿色设计、智能建造、精益管理的建设管理新模式,将京张高铁建设成推动我国高铁技术新一轮创新的标志性工程[1-5]。京张线既见证了中国铁路的发展,也见证了中国综合国力的飞跃[6]。

官厅水库特大桥作为京张高铁“一桥两隧”中的“一桥”,是全线重点工程。该桥跨越北京市备用水源地、一级水源保护区—官厅水库,环保要求严、设计速度高[7]。该桥的智能建造、智能监测及智能运营维护(简称:运维)技术的成功应用,是确保工程施工及高铁运营安全的关键,也是京张高铁智能化的重要一环。京张城际铁路有限公司组织相关参建单位依托官厅水库特大桥项目开展了诸多专题研究与专项设计,形成了建筑信息模型(BIM,Building Information Modeling)设计、BIM桥梁装配式一体化管理、数字化与智能化养护、自动化智能化数控加工制造等诸多研究成果与应用经验。本文就智能建造技术及主桥智能运维体系2个方面对官厅水库特大桥工程作深入介绍。

1 工程概况

京张高铁官厅水库特大桥主桥采用简支变高曲弦桁式结构,多孔布置,总体布置如图1所示。钢桁梁支点跨度108 m,单跨梁长109.7 m,桁高11~19 m,桁宽13.8 m,节间长10.8 m。桥面系采用正交异性钢桥面板,钢桥面板上铺设20 cm厚混凝土板,其上铺设CRTSⅠ型双块式无砟轨道,道床板和底座均采用C40 钢筋混凝土现场浇筑,等长、等宽分块设计(在主桁架节点处断开)。主桥道床板长度主要有5 300 mm、4 100 mm 等多种类型(根据梁端进行调整),宽度为2 800 mm、厚度为260 mm,2块道床板间设100 mm 宽的道床缝,底座厚度为311 mm,底座通过桥面预埋钢筋方式与桥梁连接成整体。对应每块道床板范围,底座设2个限位凹槽,凹槽侧面设弹性缓冲垫层。整体桥面采用2列排水设计[7]。

官厅水库特大桥轨道在施工图设计阶段为有砟轨道,主桥钢桁梁计算梁端转角为1.7 ‰,变更为无砟轨道后,为降低梁端转角造成的不利影响,在梁端局部采用抗上拔力扣件提高抵抗上拔能力,并设置过渡板,过渡板两侧设限位板。过渡板与限位板之间安装弹性限位装置,限制过渡板的横向变位。过渡板支座主体结构采用全不锈钢结构以延长支座寿命,并通过优化支座布置以便于检查、更换。

2 官厅水库特大桥智能建造技术

2.1 承台大体积混凝土智能化温控技术

大体积混凝土的水泥水化热释放比较集中、内部升温比较快,混凝土内外温差较大时,会使混凝土产生温度裂缝,影响结构安全和正常使用[8]。针对官厅水库特大桥承台大体积混凝土施工,采用智能化温控技术,在承台内部相应位置埋设温度检测元件并安装冷却循环水管,通过智能硬件设备、无线网络传输、云平台算法预设、智能自动调动和平台共享展现的动态循环,使整个温控过程中各项数据均能满足规范要求。在确保工程质量的同时,还可实现多环节自动化、智能化,并能降低设备成本、减少人力成本。

2.2 主桥BIM应用技术

官厅水库特大桥主桥钢桁梁施工应用BIM技术体现在以下方面。

(1)利用计算机对结构进行分析计算,获取钢梁及支架变形等相关参数,指导拼装过程中的线形控制;

(2)通过建立BIM 模拟钢梁拼装过程,提前发现杆件之间的冲突,确保现场拼装顺利无干涉;

(3)利用计算机对顶推过程进行分析计算,实现施工过程的提前预演,确保结构理论安全;

(4)顶推中采用数显的计算机同步控制系统,保证施工过程主体和临时结构安全可控。

利用BIM技术模拟钢梁拼装架设如图2所示,可实现可视化交底、钢梁杆件自动排版套料以提高零件切割下料率、材料追溯及物料追踪等功能。该技术在钢梁拼装阶段通过杆件虚拟拼装,解决了大型钢结构长线拼装体积大、时间久的问题,同时节省了试拼场地,提高了钢桁梁制作、安装精度。

2.3 钢梁智能焊接技术

在钢梁U形肋加工中,因钢板变形和振动,易造成坡口加工精度差,难以确保加工质量。官厅水库特大桥钢桁梁采用自动焊接成套施工技术和设备,很好地解决了上述问题,全面提升了U形肋的加工质量,提高了生产效率。

新型U形肋自动组装机床集自动行走、打磨、除尘、定位、压紧和定位焊于一体,极大地提高了组装效率和定位焊质量。U形肋板单元自动化焊接技术采用机器人配合反变形翻转胎焊接U形肋板单元,如图3所示。该技术焊缝质量好,焊接效率高,开创了桥梁钢结构焊接的新模式,提高了钢桥的耐久性。

2.4 钢梁智能顶推技术

官厅水库特大桥主桥钢桁梁采用顶推法架设,为保证大吨位、长距离钢梁架设安全和架设精度,采用了钢桁梁智能控制多点同步顶推控制及自动监测技术[9-10],同步顶推控制点布置如图4所示。

针对不同的墩身结构与抗水平力的能力,在钢梁相应杆件、临时连接杆件、支架及滑块等重点部位安装监测元件,通过自动静态网络数据采集系统对钢梁拼装、钢梁顶推、钢梁落梁全过程中各关键构件和部位进行应力测试和即时计算,在达到报警前就发展趋势进行预测、报警。同时,通过计算机同步顶推控制技术,对钢绞线连接墩顶布置的连续千斤顶和导梁反力座、钢梁反力座、钢梁后锚点形成的多套顶推作业油泵采用相适应的压力阀值,实现了顶推水平力多墩身共同承受,保证了顶推时主体结构双肢高墩的结构安全。

3 官厅水库特大桥智能运维体系

3.1 主桥全生命周期智能监测

官厅水库特大桥主桥钢桁梁全部钢桁架采用工厂制造、施工现场支架拼装、拼装后顶推施工的方案,其制造加工精度要求高且结构拼装、顶推过程受力复杂。进入运营期后,相关人员需要及时把握主桥钢桁梁结构在运营阶段的工作状态,识别结构的安全性、可靠性与耐久性,及时获取桥梁在运营阶段的重要监测数据,为铁路运营维护部门后期巡检、维修、调度协作等工作提供重要的数据支撑。为保证桥梁结构安全,建设单位组织第三方监测单位针对建设期、联调联试期、运营期3个阶段开展了全生命周期智能监测。

(1)建设期:在钢梁焊接拼装过程中,对钢梁主要杆件开展变形监测;在钢梁顶推就位过程中,对导梁及滑道的位移开展测量与监测、对主要杆件的应力应变开展测量与监测、对顶推力开展监测。

(2)联调联试期:①开展以列车速度5 km/h的准静态及列车不同轮位作用下钢梁主要杆件的成桥静载试验,判断桥梁实际承载能力是否满足设计及使用要求;②开展以高速列车不同运行速度条件下钢梁主要杆件的成桥动载试验,判断其总体结构刚度和内在力学特性,分析该桥结构的自振特性,为评定该桥的动力特性提供依据。

(3)运营期:在完成建设期与联调联试期监测任务后,利用前2个阶段既有监测传感器系统组件建立了官厅水库特大桥主桥钢桁梁结构健康智能监测系统,如图5所示。后续设计单位可对监测采集的数据进行深度分析,有利于发现桥梁健康衰退病变的相关共性规律。

3.2 主桥智能检修车设备

官厅水库特大桥检修车是为解决主桥曲弦钢桁梁桥的检查维修而研发配备的专用智能化设备,包括上弦检修车及下弦检修车。

(1)上弦检修车:可在最大坡度46°的曲弦上行走自如,实现钢桁梁全桥长、全断面检查维修工作。该车具备无线遥控操作与无线视频监控功能,可在减轻检修人员工作强度、提高安全性的同时监控桥梁设备与结构状态。在需要进行桥梁维护作业时,该车能通过对接组成整体作业平台,并通过升降吊篮帮助检修人员到达桥梁上部待检部位;非检修期可自主装卸至轨道平板车回库贮存保养。

(2)下弦检修车:可伸缩变形并从桥墩上横梁上方通过,实现一套检修车检查多孔的目的。

4 应用成效

4.1 智能建造成果

京张城际铁路有限公司会同相关参建单位在数字化、智能化建造与监测技术的基础上, 对官厅水库特大桥项目开展了智能建造、智能监测与智能运维相结合的探索与实践。官厅水库特大桥建造过程中应用的大体积混凝土智能化温控技术、钢梁智能焊接技术、钢桁梁BIM应用技术、钢梁智能顶推技术不仅有效保证了工程质量,还实现了多环节自动化、智能化,降低了设备成本和人力成本。这些探索与实践形成的关键技术及智能建造体系,可供其他类似项目予以参考借鉴。

4.2 智能运维体系成效

为使主桥官厅水库特大桥主桥钢梁处于良好状态,确保京张高铁平稳安全运行,本文采用主桥智能检修车对主桥运营健康状态进行实时监测,智能检修车定期进行无(有)人巡检;此外,桥梁设计单位定期评估桥梁健康状态。由桥梁大中修周期、设计单位的评估结论或建议,以及智能检修车,组成大桥养护维修的全天候、全方位智能运维体系,桥梁设备维修管理单位可在提高桥梁设备维护能力与专业化的同时,大幅减少人员的投入并减轻人员工作强度。

5 结束语

本文依托京张高铁官厅水库特大桥工程,分别从智能建造、智能装备、智能监测和智能运维等方面,对在现场应用的相关智能建造方案进行了介绍。通过对官厅水库特大桥智能化技术应用情况的总结,实现了一套可复制、可推广的智能化技术建设方案,对未来铁路智能化建设与运维管理深层次发展、以及后续智慧铁路的建设具有借鉴意义。

-

[1] 李 平,邵 赛,薛 蕊,等. 国外铁路数字化与智能化发展趋势研究 [J]. 中国铁路,2019(2):25-31. [2] 王同军. 智能铁路总体架构与发展展望 [J]. 铁路计算机应用,2018,27(7):1-8. [3] 王同军. 中国智能高速铁路体系架构研究及应用 [J]. 铁道学报,2019,41(11):1-9. [4] 中国国家铁路集团有限公司. 智能高速铁路体系架构1.0: TJ/QT008-2020[S]. 北京: 中国国家铁路集团有限公司, 2020. [5] 夏启兵,王玉林,陈 蓉. 智能航运发展研究 [J]. 航海,2018(2):43-46. [6] 李 红,刘 婷,王大成. 智慧港口建设标准体系架构研究 [J]. 中国水运(下半月),2020,20(2):29-30. [7] 徐 磊,钱振明. 智慧港口标准化建设研究 [J]. 中国标准化,2015(9):77-82. DOI: 10.3969/j.issn.1002-5944.2015.09.006 -

期刊类型引用(1)

1. 崔步云. 智能建造技术在铁路隧道施工中的技术应用. 铁道建筑技术. 2023(08): 151-154+164 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: