Intelligent management system for digital wheel workshop

-

摘要:

针对车轮车间传统管理效率低、成本高等问题,研发了数字化车轮车间智慧管理系统(简称:智慧管理系统)。设计了智慧管理系统架构,以及生产管理、质量管理、工艺管理、物料管理、数字档案等功能;通过数据融合、三维建模等技术,构建智能实时车轮车轴库,实现轮对全生命周期可视化管控与实时预警。实际应用表明,该系统显著优化了生产流程、资源配置,提升了检修效率与劳动生产率。

Abstract:In response to the problems of low efficiency and high cost in traditional management of wheel workshops, this paper developed a digital intelligent management system for wheel workshops (referred to as the intelligent management system), designed the architecture of this system, as well as functions such as production management, quality management, process management, material management, and digital archives. Through data fusion, 3D modeling, and other technologies, the paper constructed an intelligent real-time wheel axle library to implement visual control and real-time warning of the entire lifecycle of wheelsets. Practical applications show that this system significantly optimizes production processes, resource allocation, and improves maintenance efficiency and labor productivity.

-

Keywords:

- wheel workshop /

- digitization /

- smart management /

- supervisory control /

- visualization

-

《国铁集团“十四五”发展规划》[1]提出,要激发数据要素价值潜能,以数字化转型驱动生产方式与治理方式变革,加快推进跨专业的横向联通与跨层级的纵向贯通,实现铁路业务全面数字化,并将货车车辆段数字化转型列为典型应用。2023年12月,中国国家铁路集团有限公司(简称:国铁集团)机辆部货车事业部召开铁路货车数字化转型工作现场会。会议提出,以检修生产提效、工艺装备提质、执行能力提高及检修质量提升为目标,推进生产组织、工艺生产线及作业标准的数智化建设,推动货车数字孪生与检修业务的深度融合,开展数字化车轮车间管理系统建设。

关于数字化车间的研究较多,张建超等人[2]通过探讨数字化车间的建设思路,提出数字化车间的建设模型及相关考虑因素;马光辉等人[3] 重点讲述系统集成关键技术,实现车间计划指令与机床的物理关联;林洁等人[4]提供整个数控生产现场流程的完整规划,将生产现场的详细信息资料集中管理保存,整体化地跟踪和管理制造者所关心的主要生产过程;郝理想[5]阐述了设施布局的基本原则、系统仿真的关键技术和系统化布置方法;武迪等人[6]以生产执行系统(MES,Manufacturing Execution System)的应用及功能为基础,探讨智能工厂的构建思路;宋喆[7]对工业互联网背景下数字化车间建设的流程与特点进行分析;李伯虎等人[8]提出了一种面向服务的网络化制造新模式云制造,讨论了实施云制造所需要攻克的关键技术,并介绍了所取得的成果;夏连生等人[9] 论述了数字化车间改造生产线数据采集的设计和实现方法;许婧等人[10]根据目标控制器系统的架构和特点,基于模块化设计,研究开发了目标控制器数字孪生系统。

基于上述研究,本文设计并实现了数字化车轮车间智慧管理系统(简称:智慧管理系统)。通过数据融合、三维建模等技术,配置智能化工装设备,有效解决了车轮车间现场管理落后、台账繁杂及工作者重复作业多等问题。

1 系统架构

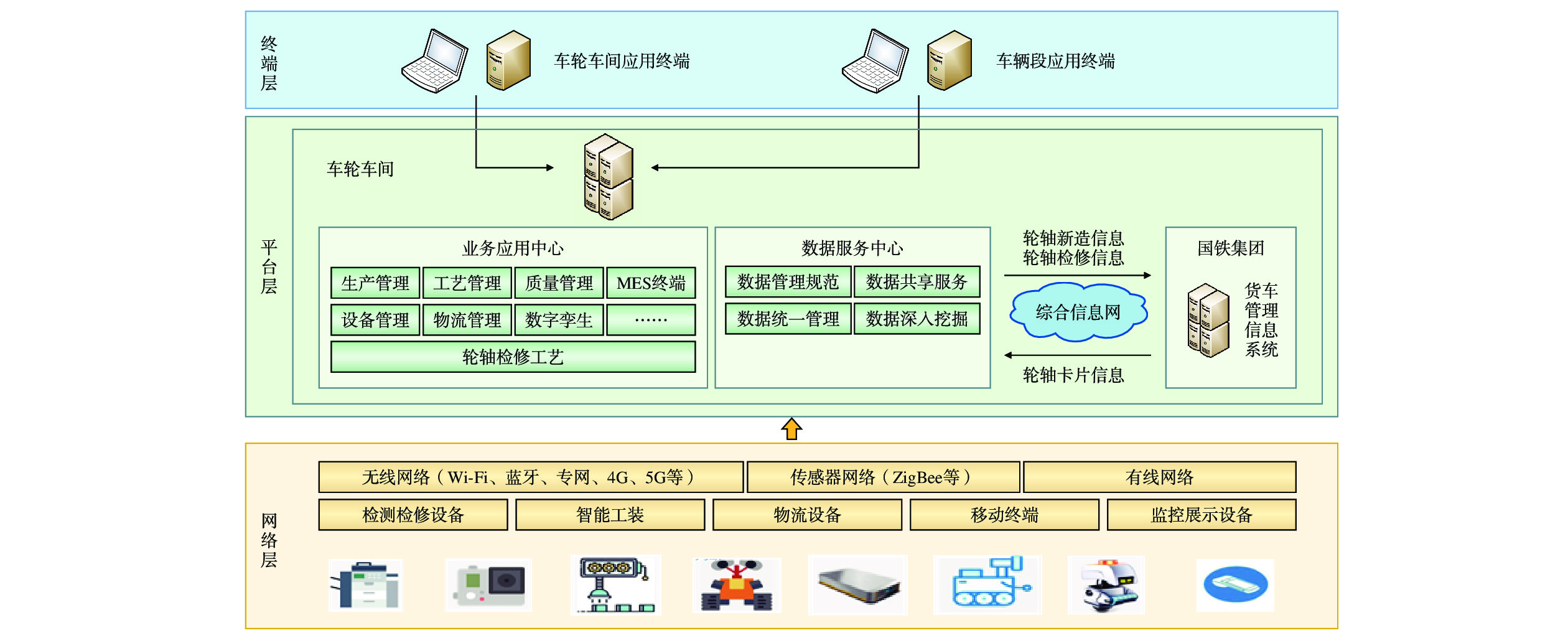

智慧管理系统架构如图1所示。

1.1 终端层

终端层是用户与智慧管理系统之间的直接交互界面,实现了对内部服务网的高效接入与利用。车辆段和车轮车间用户可通过手持机、工位机等终端设备访问智慧管理系统。

1.2 平台层

作为智慧管理系统的核心,平台层负责全面整合与管理各类业务数据。通过多种数据采集方式及自动化的数据接口服务接入相关业务数据,并利用存储机制实现数据的统一存储与集中处理;依托数据中台与技术中台,构建车辆段数据服务中心,实现生产管理数据的互联互通;在此基础上,建立业务应用中心,采用大数据与可视化等信息技术,构建MES等生产支撑类智慧应用,以及涵盖智慧生产、物料、质量、人员、设备管理等综合决策类的车间智慧应用管理平台。

1.3 网络层

网络层包括基础设施云网和智能物联感知,其中,基础设施云网主要是对检修设备、智能工装、物料设备、移动终端等设备进行数字化改造;智能物联感知,通过制定数据采集规范,构建物联设备连接管理平台,实现零部件、人员、设备、物流等的智能化识别、定位、跟踪、监控和管理服务,统筹部署物联网设备,形成新一代信息化应用基础设施。

2 系统功能

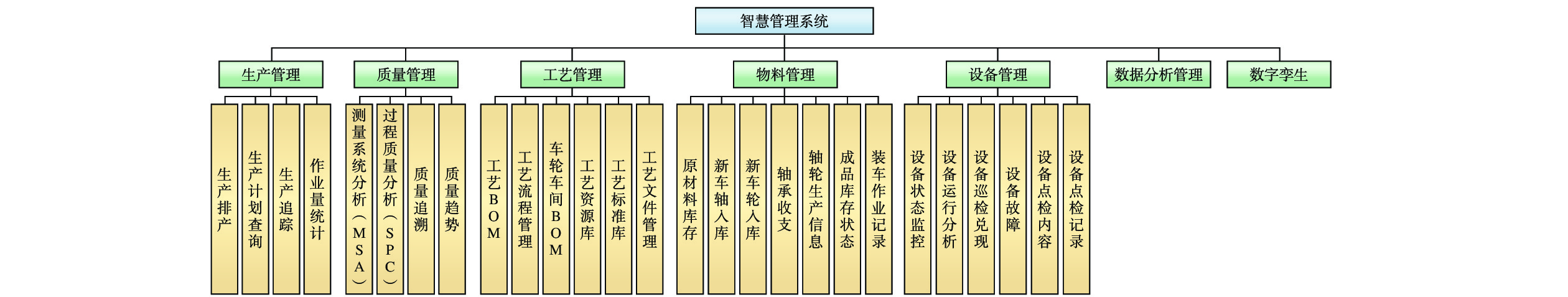

智慧管理系统功能架构如图2所示。

2.1 生产管理

建立精细化的生产管理,实现智能化排产,结合多方因素自动进行计划分解、自动报工、工单下发、辅助排产等。车间调度根据生产需求制定月度轮对生产、轴承压装等生产计划,结合现场设备运行状态进行排产,生成周计划、日计划的生产工单,排产设置为自动、半自动、人工等3种模式。生产管理人员可实时获取生产进度、各生产要素运行状态,以及生产现场各类异常信息,及时处理异常情况。若异常情况无法解决,则需要重新进行排产。

2.2 质量管理

实现综合指标统计监控,对基于原始数据的综合质量指标进行统计监控,并以统计过程控制(SPC,Statistical Process Control)、测量系统分析(MSA,Measurement Systems Analysis)、预控图、仪表盘等形式展现。

2.3 工艺管理

具备实时更新、发布作业指导书等功能,通过终端(手持机、平板或电脑)可随时查阅现场作业涵盖的轮对组装修作业指导书,每个对应工序可查阅本工序的作业指导书。根据轮轴四级修和新组装的工序流程,每个对应工序能够实时显示当前工序和上下道工序。现场职工可使用终端对首件质量鉴定、探伤设备日常性能校验、压装机日常性能校验等进行记录,实现作业台账电子化。

2.4 设备管理

通过对设备进行物联,获取设备的实时状态信息,对设备的状态进行分析。具备维修历史记录查询和追溯功能,记录自动汇总到设备故障知识库,对故障类型按不同角度进行配置,形成类型编码与名称对应的关系,便于后续设备维修。

2.5 物料管理

实时掌握各工序车轴、车轮等数据,在车轴车削、磨削、成型磨及车轮加工等工序通过中控系统统计车轴、车轮等加工信息;在车轮智能库增加展示模块,展示车轮入库时间、车轮信息型号、车轮位置等信息。实时掌握各型号新品车轴和车轮、各型号轴承等关键配件数据,加工后数据进行实时更新,车间调度和材料员可实时查看该数据,便于生产计划制定和生产材料补充,同时在仓储区域设立显示大屏,实时展示当前各类材料的库存情况。

2.6 数据分析管理

对轮对组装流水线生产进度进行可视化管理。可查询该轮对在加工过程中各加工工序的开工、完工时间,工作者及处理者,是否经过了返修,返修原因等信息。轮对组装库内设立显示大屏,实时显示车轴、车轮加工各工序的生产状态,包括加工车轴信息(轴号、轴型、加工数据等)、车轮信息(轮型、顺序号等)、加工作业人员、对应的加工设备、加工时间、当前任务加工进度等。实时显示当日轮对组装生产状态,包括轮对组装信息(轴型、轴号、选配信息)、组装作业人员、对应组装的设备(数控镗床和轮对组装机)、压装时间、当前轮对组装任务进度等。

2.7 数字孪生

在中控室设立展示大屏,实现车轮车间数字化三维显示和数据集成综合检修看板,在三维显示图中可观察设备状态,点击各设备可查询相关信息,并建立中控系统。对车间建筑主体、标识标牌、设备、生产线、物料、人员等进行三维建模,提供车间各项人和物体元素的三维交互、空间浏览,支持自由行走和定义线路的巡检等功能。智慧管理系统通过网络将轮轴生产线上的设备联网,采用标准工业通信协议,实现各设备的信号对接、联动,车轴、车轮的自动输送,车轴、车轮最优选配,无人值守自动作业。该系统通过与铁路货车技术管理信息系统建立双向接口,实现设备的加工、检修数据双向自动传输。

3 关键技术

3.1 三维建模技术

构建车轮车间数字孪生的基础,通过使用如AutoCAD、SolidWorks和Blender等软件,创建车间及其设备的高精度三维模型。模拟车轮车间的生产过程和设备运行状态,提供全面的生产过程仿真。实时数据集成确保仿真结果的实时性和准确性,帮助管理人员在虚拟环境中测试不同的生产计划和工艺调整,找到最优的生产策略。通过实时仿真,车间可以预测生产流程中的潜在问题,优化生产计划和资源分配,从而实现高效的生产管理。

3.2 工艺结构化

在工艺开发过程中,采用结构化的方法对工艺流程进行描述和定义。现有的工艺管理作业指导书,内容繁杂、体量大,不易指导现场标准化作业,工艺结构化技术将繁杂的作业指导书进行拆分,工序拆分为工步组、工步,各岗位职工只需要了解本岗位作业流程,并与现场生产执行系统进行融合,有效指导职工按标作业,并对作业过程进行卡控。

3.3 数据融合技术

通过设备数据采集、数据共享,改变了人工录入数据的传统模式,设备加工后通过数据接口直接传输至智慧管理系统中,减少了生产环节,降低了反复作业导致错误的概率。各个工序在生产过程中形成数据库,对积累的数据进行分析,优化车轴、车轮加工及选配规则,对生产过程进行分析评价。

4 应用场景

数字化车轮车间智慧管理系统已在上海铁路局集团有限公司杭州北车辆段的车轮车间试用。该系统作为车间的中控指挥中心,数字化联结各生产环节,可视化管控生产全过程,动态监控生产计划、计划排产、生产物料配送、关键节拍兑现等情况,优化生产流程、岗位设置、成本支出、人员结构、设备配置,提高检修计划兑现率,压缩轮对检修修时,提高了劳动生产率。

5 结束语

本文论述了数字化车轮车间智慧管理系统的构架、功能及关键技术。通过采用工艺结构化、三维建模及数据融合技术,实现了管理方式的智能化转变,提高了车间管理效率,增加了现场作业劳效。由于本文设计的数字化车轮车间智慧管理系统的部分功能未完全启用。下一步将结合车间现场实际对该系统方案进行完善,以确保其实用性。

-

[1] 中国国家铁路集团有限公司. “十四五” 发展规划[R]. 北京:中国国家铁路集团有限公司,2022,4. [2] 张建超,王峰年,杨少霞,等. 关于制造业数字化车间的建设思路[J]. 制造业自动化,2012,34(16):4-7. [3] 马光辉,谢小星. 大型企业数字化车间系统集成技术——CAXA网络DNC与PDM、MES的集成[J]. CAD/CAM与制造业信息化,2008(5):104-107. [4] 林 洁,苏杰克,徐有章. Predator SFC系统在模具生产现场的管理及应用[J]. 航空制造技术,2006(4):54-57. [5] 郝理想. 基于虚拟仿真的生产车间布局设计方法研究[D]. 合肥:合肥工业大学,2006. [6] 武 迪,王 妮,张文雯. 基于MES系统的智能工厂研究应用[J]. 中国设备工程,2021(6):26-27. [7] 宋 喆. 工业互联网背景下数字化车间的建设与应用[J]. 现代工业经济和信息化,2021(4):84-85. [8] 李伯虎,张 霖,王时龙,等. 云制造——面向服务的网络化制造新模式[J]. 计算机集成制造系统,2010,16(1):1-7,16. [9] 夏连生,谢 炜,王建军. 数字化车间采集系统的设计和实现[J]. 电声技术,2019(2):62-64. [10] 许 婧,杨 硕,季志均. 目标控制器数字孪生系统的研究与设计[J]. 铁路计算机应用,2023,32(10):36-41. -

期刊类型引用(4)

1. 邢震. 面向智能矿山的数字孪生技术研究进展. 工矿自动化. 2024(03): 22-34+41 .  百度学术

百度学术

2. 黄家林,方欢. 煤矿带式输送机数字孪生系统的HCPN性能评价方法. 电子设计工程. 2024(16): 22-26 .  百度学术

百度学术

3. 刁怀斌. 基于数字孪生的煤矿生产智能化管理系统研究. 自动化应用. 2023(15): 201-203 .  百度学术

百度学术

4. 秦小光,刘嘉欣,左强新,于凯. 基于数字孪生的高铁智慧车站设备能源管理平台研究. 铁路计算机应用. 2023(08): 68-72 .  本站查看

本站查看

其他类型引用(2)

下载:

下载: