Reliability analysis of EMUs traction drive system based on Dynamic Bayesian Network

-

摘要: 针对传统可靠性分析方法对动车组牵引传动系统可靠性分析时存在的局限性,采用动态贝叶斯网络(DBN ,Dynamic Bayesian Network)对其进行可靠性分析。建立动车组牵引传动系统的动态故障树,按照DBN转换规则,将动态故障树映射为DBN;综合考虑动车组牵引传动系统的动态特性和可维修性,利用DBN的正向推理得到系统可靠度和可用度随服役时间动态变化的规律,利用DBN的反向推理识别系统薄弱环节。对实例进行分析,结果表明:DBN能够全面刻画动车组牵引传动系统的动态特性和可维修性,有效地识别系统薄弱环节,可为运行风险评估和可靠性评估提供参考依据。

-

关键词:

- 牵引传动系统 /

- 动态贝叶斯网络(DBN) /

- 可靠性分析 /

- 动态特性 /

- 可维修性

Abstract: To address the limitations of the traditional reliability analysis methods in analyzing the reliability of EMUs traction drive system, this paper performed reliability analysis based on Dynamic Bayesian Network (DBN). The paper established the dynamic fault tree of EMUs traction drive system, and mapped it into a DBN according to the DBN transformation rules, considered the dynamic characteristics and maintainability of EMUs traction drive system, used the forward inference of the DBN to obtain the dynamic change law of system reliability and availability with service time, and identified the weak links of the system by reverse inference. The analysis results showed that the DBN can comprehensively portray the dynamic characteristics and maintainability of the traction transmission system, effectively identify the system weaknesses, and provide a reference basis for operational risk assessment and reliability evaluation. -

牵引变电所把区域电力系统送来的电能,转变为适用于电力牵引的电能,为电力机车/电动车组供电[1]。由于牵引变电所的一般控制设备及二次侧高压设备均设在室内,当其所在房屋年久失修或遇到极端天气时,雨水透过墙壁或从窗户渗入,进入高压室或控制室,可引起绝缘击穿、保护装置误动,导致跳闸,从而影响列车的正常运行。目前,主要依赖定期人工巡检来检查牵引变电所是否发生渗水现象,效率较低且无法实时监测。因此,亟需实现针对牵引变电所的自动化的渗水检测。

当前,已有较多针对渗水自动化监测的研究。贾东峰等人[2]通过获取隧道内的点云数据,对其进行多尺度分析,实现了对隧道裂纹及渗水区域的检测;田伟等人[3]通过将传统特征提取器Canny算子与卷积网络相结合的方式,实现了对发电站底部渗水、裂纹的检测功能;郑丽琼等人[4]通过叩诊法,采用梅尔频率倒谱系数(MFCC,Mel-Frequency Cepstrum Coefficient)技术收集敲击墙壁的回声,并利用其特征训练支持向量机分类器,实现了对混凝土渗水的检测。上述渗水检测的研究方法,均是利用机器学习或传统视觉与简单卷积网络相结合的方式,存在泛化能力偏弱的情况。

本文基于改进后的MobileNetV2网络和DeeplabV3网络相结合的模型[5],设计牵引变电所墙壁渗水检测方法,并利用边缘计算及5G移动通信等技术,实现渗水检测的边缘化部署,在保证准确率的同时,降低计算压力。

1 牵引变电所墙壁渗水检测方法

1.1 方法流程

牵引变电所墙壁渗水检测流程如图1所示。

(1)图像预处理:对输入的图像进行等比缩放等预处理,使得图像的尺寸符合图像分割模型的输入尺寸。

(2)图像分割:将预处理后的图像送入图像分割模型,进行分割处理,得到二值图像,分离出背景与目标区域。

(3)图像后处理:对二值图像进行形态学操作,对分割后的图像进行降噪及连通区域填充。

(4)区域统计分析:对图像进行轮廓分析,得到一系列的轮廓坐标信息,并对图像分割区域及周边做亮度统计。

(5)判断处理:计算较大轮廓的面积,若轮廓面积大于等于设定的阈值,且分割区域的亮度值低于分割区域周边的亮度,则认为存在渗水现象,否则,则认为不存在渗水现象。

本文重点介绍图像预处理和图像分割的方法。

1.2 图像预处理

(1)需要对输入图像进行标注,由于本文采用图像分割的方式,因此,标注方式需要采用分割形式,将输入图像中的渗水区域用颜色涂抹出来。

(2)为避免后期模型训练时循环读取标签,造成不必要的时间消耗,提前在数据准备的阶段进行标注生成,根据原图的分辨率,将输入图像的像素设定为300×536,最大程度地保持了原图的比例,减小扩边尺寸。

1.3 图像分割模型

本文的图像分割模型主要包括特征提取网络和像素分类器两个部分。

1.3.1 特征提取网络

1.3.1.1 特征提取网络优化

特征提取基于MobileNetV2网络进行改进,MobileNetV2网络主要利用残差连接和深度可分离卷积的思想,其输入图像像素为224×224。根据下采样的不同需求,MobileNetV2网络构造了瓶颈层基础组件Bottleneck1与Bottleneck2,如图2所示。

图2中,Conv为卷积操作;Dwise为深度可分离卷积;Relu6为激活函数;stride为卷积步长。本文在这两个组件的基础上,修改了激活函数和残差连接,得到瓶颈层基础组件Bottleneck1+和Bottleneck2+,如图3所示。

图3中, Hardswish为激活函数。改进后,将Bottleneck1+中的激活函数由Dwise改为Hardswich; 为保证在精简网络的同时,精度不下降,需要充分利用浅层信息,因此,在步长为2的Bottleneck2+中,利用残差网络的思想[6],新增了一个残差连接。将Bottleneck2+进行两倍下采样,输入无法直接与下采样后的特征图叠加,因此,在残差连接路径上增加一个卷积步长为2的汇聚模块。

MobileNetV2网络中的Relu6激活函数,虽然抑制了Bottleneck1的激活值,但忽略了其小于0的部分,不利于网络的梯度传播,如图4(a)所示;Bottleneck1+采用Hardswish激活函数[7],既可保持原Relu6激活函数的作用,还兼顾了其小于0的部分,使得网络学习更充分,如图4(b)所示。

1.3.1.2 特征提取网络架构

原MobileNetV2网络构架如表1所示,改进后的MobileNetV2网络架构如表2所示。

表 1 MobileNetV2网络构架输入图像像素×通道数 操作 通道数 瓶颈层重复次数 步长 2242×3 Conv 32 1 2 1122×32 Bottleneck1 16 1 1 1122×16 Bottleneck2 24 2 2 562×24 Bottleneck2 32 3 2 282×32 Bottleneck2 64 4 2 142×64 Bottleneck1 96 3 1 142×96 Bottleneck2 160 3 2 72×160 Bottleneck1 320 1 1 表 2 改进后的MobileNetV2网络构架输入图像像素×通道数 操作 通道数 瓶颈层重复次数 步长 2242×3 Conv 16 1 2 1122×16 Bottleneck1+ 32 1 1 1122×32 Bottleneck2+ 32 2 2 562×32 Bottleneck2+ 64 2 2 282×64 Bottleneck2+ 64 2 2 142×64 Bottleneck1+ 96 1 1 142×96 Bottleneck2+ 128 1 2 72×128 Bottleneck2+ 128 1 1 从表1和表2中可看出,本文更改了网络图像的输入尺寸,减少了卷积核的个数,使得整个网络更符合本文输入图像的大小,且参数量更少。

1.3.2 像素分类器

本文对DeeplabV3网络进行优化[8],优化后的网络作为牵引变电所墙壁渗水检测的像素分类器。DeeplabV3网络中的空间特征池化金字塔(ASPP,Atrous Spatial Pyramid Pooling)是包含空洞卷积的模块,它摒弃了传统的池化操作,减小了信息损失,利用卷积的方式增加局部感受野,使得图像在多种尺寸上均有较好的特征抽取效果,不同扩展率下的卷积核分布情况如图5所示,可通过扩展率的取值来控制局部感受野的大小。

本文对DeeplabV3网络的优化主要体现在ASPP的层数与扩展率上,使其更符合实际渗水的目标大小,原ASPP有4层,可覆盖小、中、大、全尺寸图像的目标。ASPP卷积核及其扩展率如图6所示。

本文的研究对象为牵引变电所墙壁渗水区域,根据对既往数据及摄像头的视场分析,其占比不会超过一半图像,因此,ASPP可剔除最后一层,即全尺寸图像目标层,得到对于中小目标更加敏感的像素分类器。优化后的网络中ASPP卷积核及其扩展率,如图7所示。

2 模型训练

2.1 数据集制作

数据集制作主要包含4步:

(1)通过互联网等途径收集大量变电所、办公室、地下停车场等场所的墙壁渗水样本图像;

(2)在变电所、办公室、地下停车场等场所的墙壁上浇水,模拟渗水现象,并拍摄数据样本;

(3)用摄像头环拍牵引变电所监控的整个墙面,包括各个角度与多尺度的图像,将这些图像与步骤(1)、(2)中的渗水区域图像融合构造学习样本,如图8所示;

(4)获取大量变电所、办公室、地下停车场等场所无渗水墙壁的图像。

本文通过前述4步制作的数据集共包含8000张带渗水样本的图像和10000张不带渗水的样本图像,其中,70%作为训练集,20%作为验证集,10%作为测试集。

2.2 模型训练参数

MobileNetV2网络和DeeplabV3网络相结合的模型训练参数包括:优化器、损失函数、训练周期和学习率等,本文在参考DeeplabV3网络参数的基础上做了部分调整,优化器为Adam,迭代次数为64,损失函数为sigmoid与BCELoss的合成。

针对样本不均衡的问题,本文引入Focal loss损失函数[9],抑制简易样本的损失值,增加困难样本的损失值,从而使较小的目标获得较好的分割效果。Focal loss损失函数公式为

$$ F\_loss=\alpha \cdot {\left(1-{{\mathrm{e}}}^{-loss}\right)}^{\gamma }\cdot loss $$ (1) 式(1)中,loss为原损失函数计算所得的损失值;α、γ为损失调节系数,α取0.25,γ取1.5。

3 结果对比与分析

本文采用PA(Pixel Accuracy)和MIoU(Mean Intersection over Union)指标来评估图像分割模型,二者的公式为

$$ PA=\frac{分类正确的像素个数m}{总像素个数n}\cdot 100\% $$ (2) $$ MIoU=\frac{set\left(gt\right)\cap set\left(box\right)}{set\left(gt\right)\cup set\left(box\right)}\cdot100\% $$ (3) 式(3)中,set(gt)为真实的目标像素集合;set(box)为模型推理出的目标像素集合。

本文在同一条件下对5种不同组合的模型分别进行训练,结果如表3所示。

表 3 各类模型的训练结果模型 特征提取网络 像素分类器 损失类型 PA MIoU 耗时/ms 1 MobileNetV2 DeeplabV3 loss 95.55% 92.15% 82 2 MobileNetV2 改进的DeeplabV3 loss 97.04% 93.24% 83 3 改进的MobileNetV2 DeeplabV3 loss 96.23% 92.85% 60 4 改进的MobileNetV2 改进的DeeplabV3 loss 97.53% 93.54% 41 5 改进的MobileNetV2 改进的DeeplabV3 F_loss 98.82% 95.32% 40 由表3可知,对于牵引变电所的墙壁渗水检测任务,原始的MobileNetV2与DeeplabV3检测效果较差,且由于网络过深,运算耗时较长;MobileNetV2与改进的DeeplabV3相结合,其PA与MIoU指标显著上升,但是耗时问题依然存在;模型3耗时显著缩短,但PA与MIoU提升不明显;模型4的PA与MIoU指标得到了较为明显的提升,且运算耗时大幅减少,只用了模型1一半的时间,说明本文对特征提取与像素分类器的优化是有效的。

在模型4基础上将损失函数调整为Focal loss后,模型5的PA与MIoU指标进一步提升,分别达到了98.82%和95.32%。说明Focal Loss损失函数适用于本文的研究对象。

4 部署应用

本文采用边缘计算+5G移动通信的方式于2022年4月在深圳地铁某线路的牵引变电所进行边缘化部署。将本文研发的牵引变电所墙壁渗水检测方法直接集成到相机中,有利于缩短数据传输时间,快速得出结果;在相机中集成了5G移动通信模块,在墙壁渗水检测方法处理完数据后,5G移动通信模块可快速地将结果反馈给控制中心。这样的部署方案便捷,不需要考虑有线通信和中心计算的问题。

本文在HEOP(Hikvision Embedded Open Platform)嵌入式智能应用开发平台上,基于BASE 库、 MEDIA 库和 HIKFLOW库进行软件集成部署。相机型号为DS-2XA7287F-IZ(S),算力为2 T,智能内存为900 MB,单帧执行时间为40 ms。

5 结束语

本文给出了牵引变电所墙壁渗水检测方法的具体流程,并针对图像预处理和图像分割部分进行详细阐述。通过改进MobileNetV2和DeeplabV3网络,建立了适用于牵引变电所墙壁渗水检测的图像分割模块,降低了模型的参数量,提升了模型的精确度,PA与MIoU指标分别达到98.82%和95.32%。在方法部署实现方面,采用边缘计算+5G移动通信的方式,使得部署更便捷,适用范围更广。但还存在着一些不足,有渗水印记较淡时检测效果不佳、图像输入不能适应任意分辨率、算法检测耗时依然过高等问题,下一步的研究旨在解决上述问题,以期达到更好的效果。

-

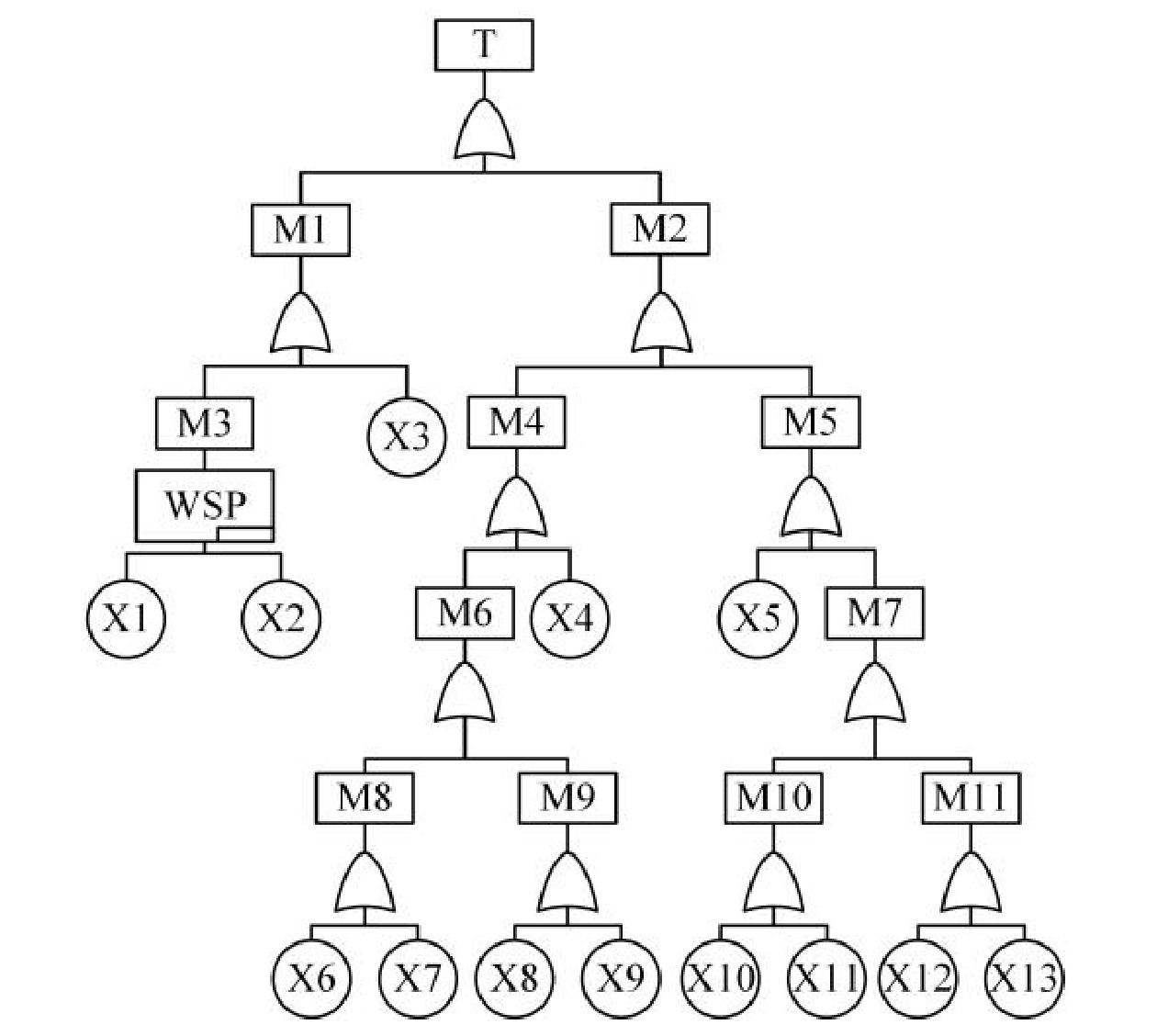

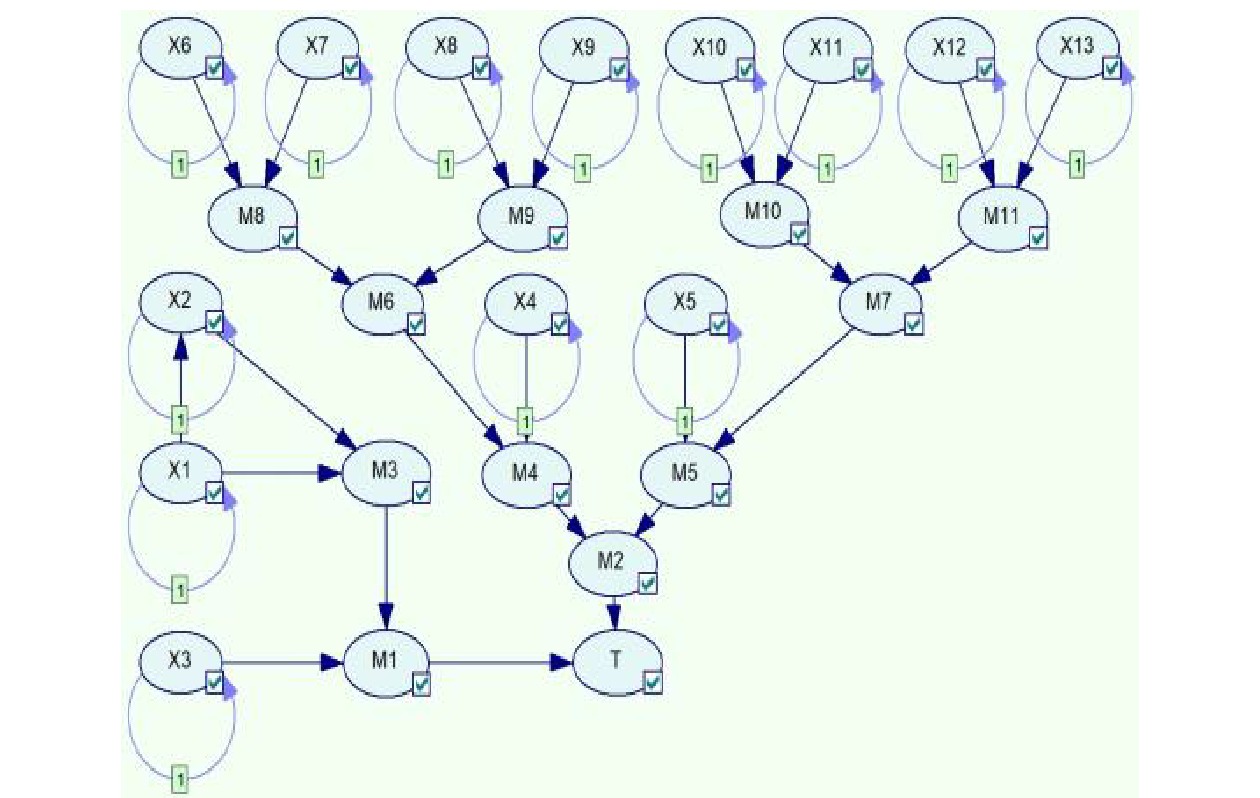

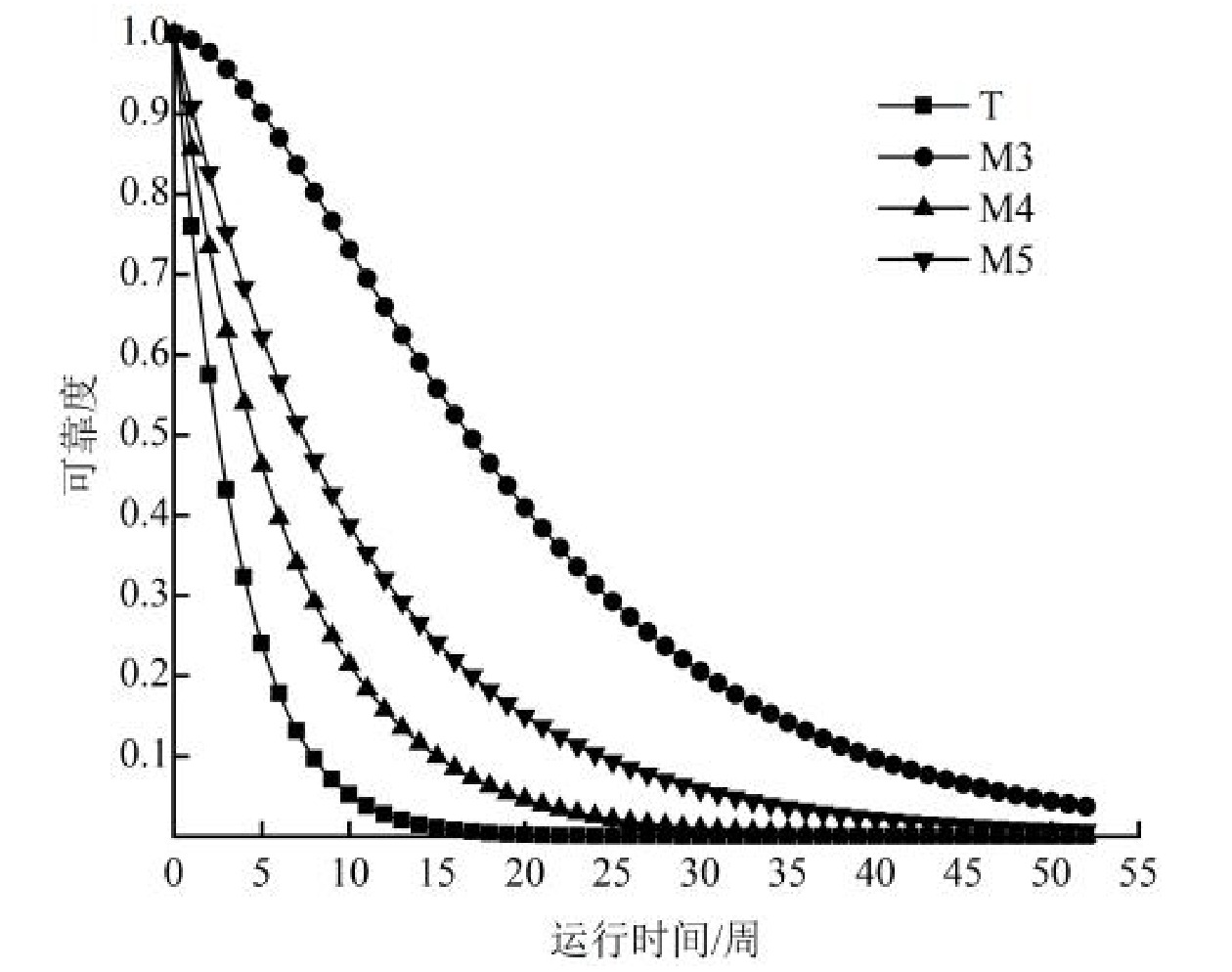

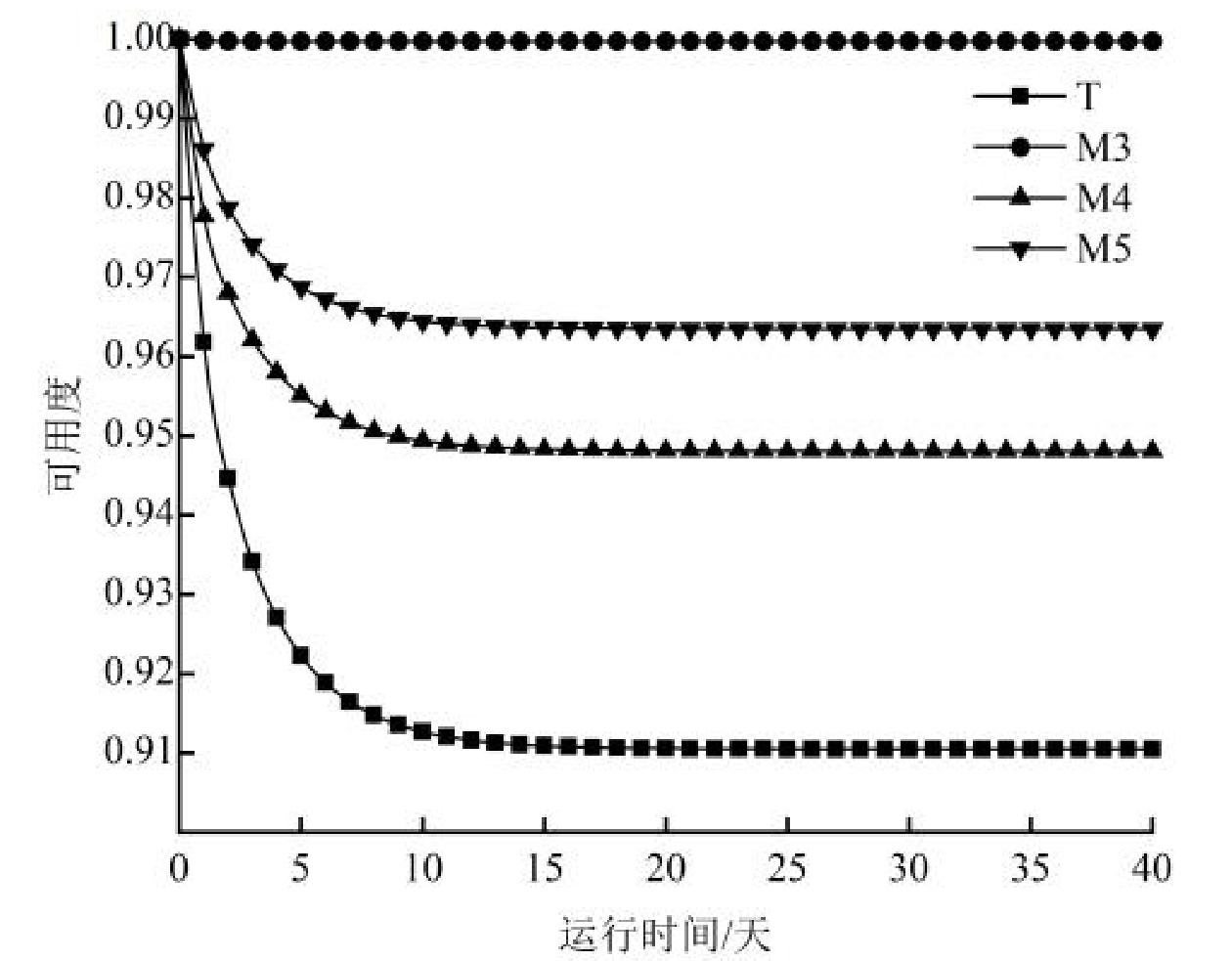

表 1 牵引传动系统编号与模块名称对应列表

编号 模块名称 编号 模块名称 T 牵引传动系统 X1 TC02车高压电器模块 M1 高压电器系统 X2 TC07车高压电器模块 M2 牵引系统 X3 车顶连接模块 M3 高压引流单元 X4 TC02车牵引变压模块 M4 第一牵引单元 X5 TC07车牵引变压模块 M5 第二牵引单元 X6 EC01车牵引变流模块 M6 第一牵引子单元 X7 EC01车牵引传动模块 M7 第二牵引子单元 X8 IC03车牵引变流模块 M8 EC01车牵引传动单元 X9 IC03车牵引传动模块 M9 IC03车牵引传动单元 X10 IC06车牵引变流模块 M10 IC06车牵引传动单元 X11 IC06车牵引传动模块 M11 EC08车牵引传动单元 X12 EC08车牵引变流模块 —— —— X13 EC08车牵引传动模块 表 2 牵引传动系统模块可靠性参数

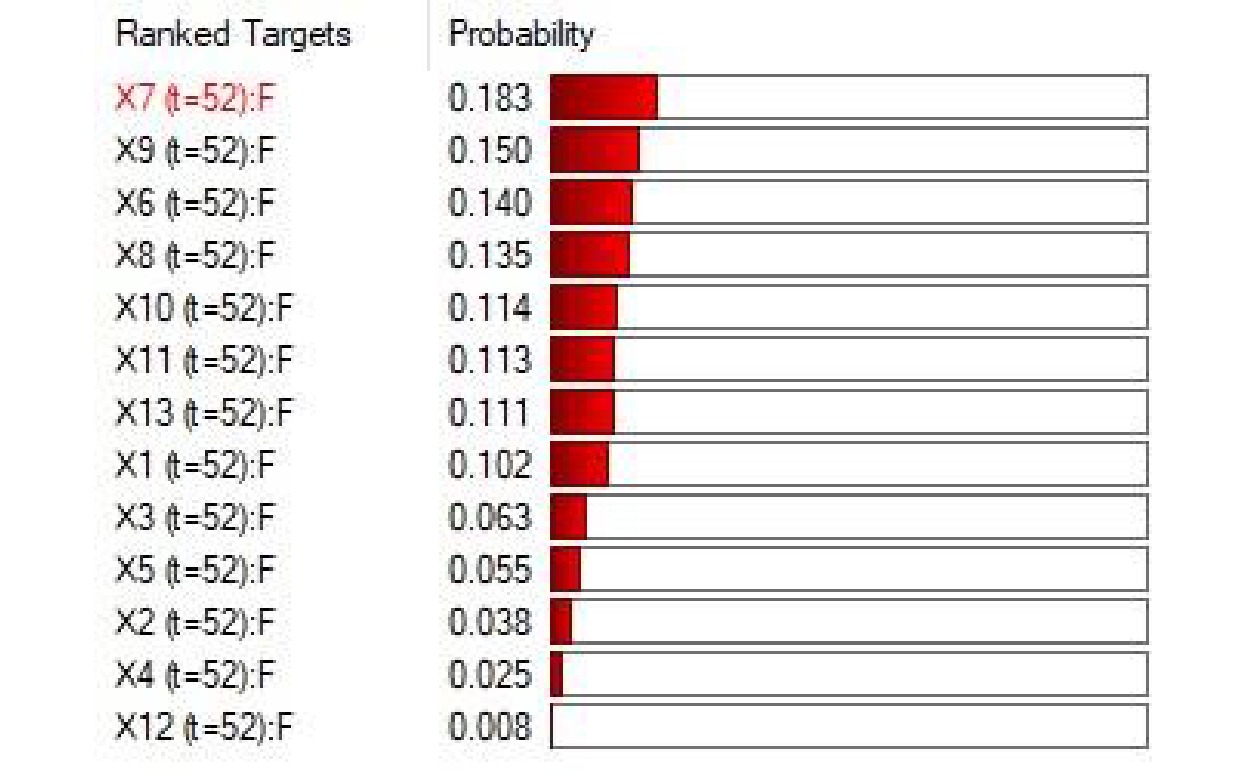

编号 模块名称 故障率$ \lambda /(次·{\text{h}}^{-1}) $ 维修率$ \mu /(次·{\text{h}}^{-1}) $ X1 TC02车高压电器模块 0.0007406 0.0733430 X2 TC07车高压电器模块 0.0007336 0.0603643 X3 车顶连接模块 0.0001252 0.0777019 X4 TC02车牵引变压模块 0.0000484 0.0298764 X5 TC07车牵引变压模块 0.0001037 0.0251932 X6 EC01车牵引变流模块 0.0002849 0.0897449 X7 EC01车牵引传动模块 0.0003351 0.0173372 X8 IC03车牵引变流模块 0.0002729 0.1049401 X9 IC03车牵引传动模块 0.0002791 0.0193321 X10 IC06车牵引变流模块 0.0002289 0.0683832 X11 IC06车牵引传动模块 0.0002075 0.0193673 X12 EC08车牵引变流模块 0.0000159 0.0553225 X13 EC08车牵引传动模块 0.0001955 0.0168959 表 3 牵引传动系统各模块重要度

模块 重要度 BM F-V RAW RRW X1 0.066725 0.022483 1.252315 1.023000 X2 0.352711 0.022483 2.430112 1.023000 X3 0.769036 0.048802 4.118374 1.051306 X4 0.761902 0.019423 4.118374 1.019808 X5 0.767447 0.042260 4.118374 1.044125 X6 0.783882 0.109945 4.118374 1.123527 X7 0.792459 0.145267 4.118374 1.169956 X8 0.782782 0.105414 4.118374 1.117836 X9 0.785863 0.118104 4.118374 1.133921 X10 0.778717 0.088675 4.118374 1.097303 X11 0.778587 0.088140 4.118374 1.096660 X12 0.758705 0.006256 4.118374 1.006295 X13 0.778100 0.086132 4.118374 1.094250 -

[1] 齐金平. 高速铁路动车组可靠性建模方法研究——以兰新客专动车组为例[D]. 兰州: 兰州交通大学, 2018. [2] 江 磊,王小敏,刘一骝,等. 基于动态贝叶斯网络的CTCS3-300T列控车载系统运行可靠性及可用性评估 [J]. 铁道学报,2020,42(3):85-92. [3] 崔秀国. CRH3型动车组电气系统可靠性研究[D]. 北京: 北京交通大学, 2013. [4] 宋永丰,陆 阳,李杰波,等. CRH3C型动车组牵引传动系统可靠性建模与指标分配 [J]. 铁道机车车辆,2013,33(5):75-79. [5] 刘思文,李永华,宫 琦. 基于改进FMECA的动车组牵引传动系统危害度分析 [J]. 机械设计与制造,2021(7):13-18. DOI: 10.3969/j.issn.1001-3997.2021.07.004 [6] 王 韬. 基于贝叶斯网络的动车组牵引传动系统可靠性分析[D]. 成都: 西南交通大学, 2015. [7] 叶世凤. FTA与Petri网在动车组牵引系统故障诊断中的应用研究[D]. 天津: 天津大学, 2016. [8] 孟苓辉,刘志刚,刁利军,等. 基于Markov模型的高速列车牵引传动系统可靠性评估 [J]. 铁道学报,2016,38(8):23-27. [9] 曹 茜,赵 峰,王开铭. CRH3型动车组牵引传动系统可靠性分析 [J]. 中国安全科学学报,2016,26(5):41-46. [10] 董超跃. 基于动态贝叶斯网络的动车组牵引传动系统可靠性分析[D]. 北京: 北京交通大学, 2020. [11] 焦志秀,于 龙. 基于动态贝叶斯网络的接触网系统可靠性研究 [J]. 铁道科学与工程学报,2021,18(11):3040-3047. [12] 张友鹏,杨金凤. 基于动态贝叶斯网络的CTCS-3级ATP系统可靠性分析 [J]. 铁道学报,2017,39(7):79-86. [13] Jones B, Jenkinson I, Yang Z, et al. The use of Bayesian network modelling for maintenance planning in a manufacturing industry [J]. Reliability Engineering & System Safety, 2010, 95(3): 267-277.

[14] 王 康,齐金平,周亚辉,等. 基于离散时间贝叶斯网络的列控中心可靠性分析 [J]. 中国机械工程,2021,32(4):390-398. [15] 张可新. 动车组可靠性评估及维修策略优化方法研究[D]. 北京: 中国铁道科学研究院, 2015.

下载:

下载: